TOPLOTNA OBRADA

Kaljeno staklo ima povećanu mehaničku i termičku izdržljivost, te karakterističan način loma i pucanja na sitne i najčešće neoštre komadiće, zbog čega se smatra sigurnosnim.

Povećana mehanička i termička izdržljivost kaljenog stakla je rezultat nastalih termičkih naprezanja tokom procesa kaljenja.

U preseku stakla, pri simetričnom i jednakom hlađenju dolazi do raspodele napetosti na način da je spoljni sloj izložen pritisku, a unutrašnji naprezanju. Pritisak na površini kaljenog stakla omogućuje znatno veću čvrstoću za savijanje, nego kod opuštenog stakla zbog kompenzacije naprezanja i smanjenja rezultante lokalnog naprezanja. Srednje naprezanje koje uništava kaljeno staklo, nekoliko puta je veće nego kod običnog stakla. Kod kaljenog stakla smanjuje se i statički zamor.

Ravnotežom naprezanja kaljeno staklo postiže veću otpornost na lom koja inače ograničava izdržljivost stakla. Nakon kaljenja, površinski defekti ne mogu se širiti u spoljnom sloju stakla koji je izložen pritisku. Pri prekoračenju granice mehaničke izdržljivosti dolazi do loma kaljenog stakla na sitne i neoštre deliće. Struktura loma stvara mrežu pukotina.

Toplotno obrađeno kaljeno staklo ima široku primenu u graditeljstvu, proizvodnji nameštaja,bele tehnike (rerne), autoindustriji, železničkom, vazdušnom, brodskom i drugom prevozu, te u drugim područjima.

Postupkom kaljenja možemo tretirati transparentno float staklo, bojeno umasi, staklo s „tvrdim“ premazima i neke vrste stakla s „mekanim“ (proizvođač stakla treba razmotriti da li je moguće u konkretnom slučaju), ravno vučeno staklo i valjano staklo.

Pored toga treba uzeti u obzir o dodatne pojave koje se javljaju u kaljenom staklu nakon toplotne obrade. Ove pojave ne smatraju se proizvodnom greškom, a to su:

- dugine boje na površini stakla – anizotropija nastala zbog specifičnog polja naprezanja prilikom kaljenja (Crtež ispod), izaziva dvostruki ogib svetlosti vidljiv u polaritovanom svetlu – polja naprezanja su vidljiva u bojama, zovemo ih „polja polarizacije“ ili „leopardove tačkice“ i možemo ih uočiti i na dnevnom svetlu pod malim uglom (ova pojava se dobro vidi na kaljenim staklima automobila)

- „talasi od valjaka“ („RolerWaves“) – deformacije površine koje nastaju prilikom zagrevanja stakla u vodoravnoj peći kod dodira vrućeg stakla (temperatura blizu omekšavanja) i valjaka u peći kada nastaju deformacije vidljive u reflektirajućem svetlu. Kod naručivanja stakla za fasade zgrada naručilac treba voditi računa o pojavi „RolerWaves“ i odrediti pravac stavljanja stakala u peć za kaljenje (usmereno kaljenje)

- „odraz valjaka“ – na staklu debljine iznad 8mm kao i na tanjem ali većih gabarita mogu se pojaviti otisci valjaka („odraz valjaka“)

Raspored naprezanja u tretiranom staklu u postupku kaljenja

Raspored naprezanja u tretiranom staklu u postupku kaljenja

(d – zadana debljina stakla)

Zahtevi kod procesa toplotne obrade

Kako bi se moglo tretirati kaljenjem neophodna je minimalna obrada ivica:

- zatupljivanjem ivice kod stakla maksimalne debljine od 8 mm,

- brušenje ivice kod stakla debljine ≥ 10 mm

Zadovoljavanje navedenih uslova je neophodno jer prilikom postupka kaljenja dolazi do stvaranja u stakla značajnih naprezanja čija koncentracija je na ivicama. Napravilno pripremljene ivice stakla mogu prouzrokovati lom staklene ploče.

Identično kao i sve postupke obrade ivica, bušenja otvora, pravljenje izreza i glodanje treba obaviti pre kaljenja stakla. Uvek voditi računa da rupe i izrezi u staklu stvaraju veći rizik loma tokom kaljenja. Zahtevi po pitanju dimenzija i rasporeda otvora u staklu koje se priprema za kaljenje su propisani standardom. Minimalni poluprečnik izreza i glodanje treba biti veći ili jednak debljini stakla i ne može iznositi manje od 6 mm.

Kaljenje

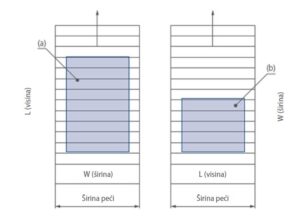

Postupak kaljenja prema standardu EN12150 sprovodi se u vodoravnim oscilacijskim pećima. Stakla se zagreva blizu temperature omekšavanja da postigne odgovarajuću temperaturu i viskoznost. Nakon toga se na staklenu pločuusmerava mlaz hladnog vazduha za brzo hlađenje stakla. U staklu dolazi do stvaranja naprezanja. Kod izbora toplotne obrade takvog tipa treba uzeti u obzir moguće pojavljivanje nepravilnosti. Zato je potrebno odrediti smer kaljenja – daljina listaparalelno ili ispravno u odnosu na valjke u peći za kaljenje. Crtež ispod prikazuje primer položaja staklene ploče. Ne može se sprovesti usmereno kaljenje stakla čija je dimenzija W ili L većaod širine peći. U takvom slučaju staklena ploča se stavlja u peć u drugom pravcu od ostalih iz narudžbine, bez naknadnog dogovaranja sa naručiocem koji kod usmerenog kaljenja inače obavezan u narudžbini odrediti smer postavljanja listova u peć. Ukoliko to ne učini, kaljenje ćese sprovesti bez pridržavanja pravca.

Delimično kaljena stakla

Delimično kaljena stakla prema standardu EN1863 isto su podvrgnuta toplotnoj obradi čija je svrha povećanje mehaničke i toplotne otpornosti stakla. Razlika između kaljenog i delimično kaljenog stakla je pre svega u drugoj strukturi loma i manjoj otpornosti stakla.

Treba istaknuti da delimično kaljeno staklo nije sigurnosno staklo. U slučaju loma delimično natrij-kalcij-silikatno staklo puca na način koji je sličan pucanju opuštenog stakla.

Specifičan postupak delimičnog kaljenja onemogućava dobijanje proizvoda koji bi bio ravan kao opušteno staklo.

Deformacija zavisi od vrste stakla, npr. presvučeno, ornamentno i sl. o dimenziji stakla, tj. zadanoj debljini, te međusobnom odnosu dimenzija, takođe zavisi o izabranom načinu sprovođenja procesa, tj. vertikalan ili horizontalni postupak.

Kod vodoravnog postupka mogu se javljati sledeće deformacije:

- kompletna konveksnost

- valovitost od valjaka

- podugnute ivice.

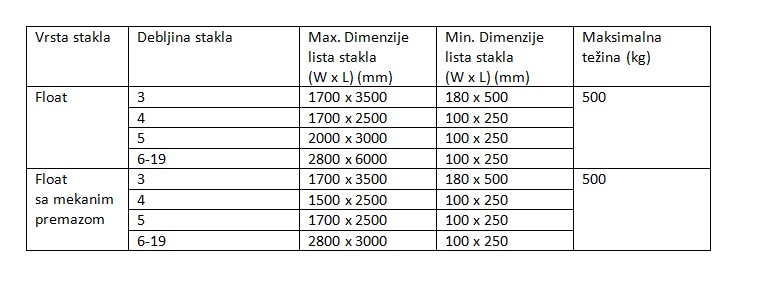

Bilo koju obradu stakla treba sprovesti pre delimičnog kaljenja.Tablica ispod sadrži podatke o proizvodnim mogućnostima linije za delomično kaljenje stakla.

Vrednosti mehaničke izdržljivosti stakla prema:

EN 12150-1; EN 14179-1; EN 1863-1

ZAHTEVI I TESTIRANJE TERMIČKI TRETIRANOG STAKLA

Dimenzije i tolerancije za ravna kaljena stakla

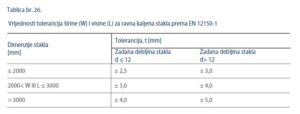

Dimenzije kaljenih stakala su predodređene tehnološkim mogućnostima uređaja za uvodnu obradu i mogućnostima peći za kaljenje. vrednosti zadanih debljina stakla i tolerancija za svaku debljinu koje su propisane standardom EN 12150-1 navedeno je u Tablici ispod.

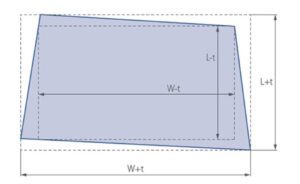

Tolerancije dimenzija stakla odgovaraju standardu EN 12150-1 za ravna kaljena stakla. Navode se tolerancije visine (L), širine (W) i pravouglosti. Crtež ispod prikazuje primer stakla i toleranciju pravouglosti.

Ispitivanje pravolinijnosti ravnih kaljenih stakala

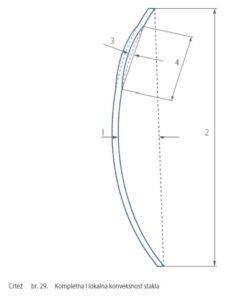

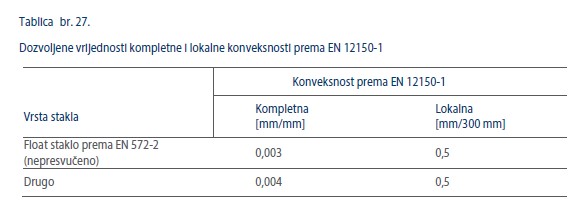

Postupkom kaljenja nije moguće dobiti staklo čija bi pravolinijnost bila ista kao kod opuštenog stakla (nekaljenog). Odstupanje od pravolinijosti zavisi od debljine, dimenzijama i odnosu dimenzija bokova stakla. Kod određenih tolerancija dopuštena je kompletna ili lokalna konveksnost. S ciljem ispitivanja konveknosti potrebno je merenje sprovoditi u skladu s EN 12150:

- kompletne konveksnosti – deformaciju treba izmeriti duž ivice stakla i duž dijagonala, kako bi dobili maksimalnu udaljenost između ravnog metalnog lenjira odnosno razvučene žice i konkavne površine stakla. Dobijena vrednost konveksnosti izražena u milimetrima deli se kroz daljinu ivice stakla ili dijagonale, izraženo u milimetrima (mm/mm) Rezultat se može izraziti u procentima.

- lokalne konveksnosti – treba izmeriti parametar 3 i 4 (Crtež ispod) , po dužinama od 300mm, na udaljenosti od ivice stakla koja iznosi 25mm duž bokova. Rezultat se izražava u mm/300mm.

Gore navedena merenja se sprovode na staklu koje je postavljeno u uspravnom položaju, naslonjeno daljim bokom na dva nosiva bloka na mestu jedne četvrtine ivice.

U slučaju kompletne konveksnosti postoji mogućnost kompenzacije i ispravka njene veličine pomoću okvira i lajsni za staklo. Tablica ispod sadrži vrednosti dopuštene kompletne i lokalne konveksnosti koja se pojavljuje u postupku horizontalnog kaljenja.

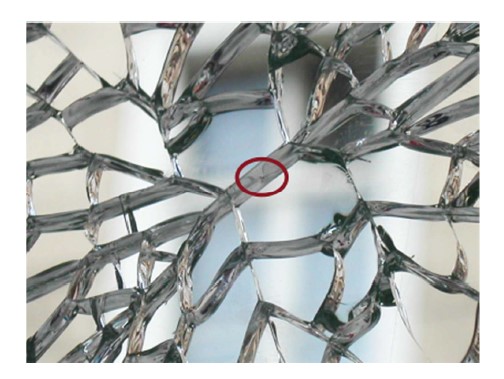

TOPLOTNO ISPITIVANJE KALJENOG STAKLA PREMA EN 14179-1 (Heat Soak Test – HST)

Metoda toplotnog ispitivanja kaljenog stakla (engl.Heat Soak Test) je eksperiment koji omogućuje testiranje stakla na prisutnost nikal sulfida (NiS). Tokom eksperimenta kaljeno staklo se polako greje do temperature cca 290© i izlaže istoj u propisanom standardnom vremenu koje je dovoljno da bi ukoliko staklo sadrži molekule NiS na 99% došlo do loma.

Vrlo male molekule Nikal Sulfida (NiS) mogu dospeti u staklenu masu u postupku proizvodnje float stakla. Zatim prilikom toplotne obrade stakla i kaljenja molekuli Nikal Sulfida menjaju svoju veličinu (dolazi do njihove polimorfijske promene). Kod naglog hlađenja nakon zagrevanja lista stakla prilikom kaljenja, čestica nikalsulfida kojoj treba više vremena da se vrati u svoju veličinu i nema ga dovoljno da se smanji (metafaza), stoga se u takvom stanju „zaledi“ što u buduće može izazvati dodatna naprezanja u staklu. Mehanizam je sličan bombi sa odloženim aktiviranjem. Kod ugrađenog kaljenog stakla koje sadrži nikalsulfid pri zagrevanju površine npr. sunca, dolazi do širenja ovih molekula što stvara dodatna unutrašnja naprezanja. Ako se spomenuta čestica nalazi u staklu u zoni naprezanja postoji velika verovatnoća da će prouzrokovati spontani lom stakla nakon prekoračenja nivoa dozvoljenog naprezanja. Tablica ispod sadrži podatke o kapacitetu linije za ispitivanje HST. Vredi napomenuti da tokom toplotnog ispitivanja kaljenog stakla klasa sigurnosti i parametri izdržljivosti se ne pogoršavaju. Korist od provođenja HST testa je uverenje na granici sigurnosti da na ugrađenom staklu ne dođa do spontanog loma prouzrokovanog prisutnošću NiS čestice.

Tehnološke mogućnosti sprovođenja HST testa

Staklo ispucalo zbog Nikal-sulfida prikazuje crtež ispod. Test se može sprovesti na staklima s mekanim premazom i na oblikovanim staklima.

OZNAČAVANJE KALJENOG STAKLA, TOPLOTNO ISPITANOG KALJENOG STAKLA I DELOMIČNO KALJENOG STAKLA

Prema standardu EN 12150-1 tačka 10. i EN 14179-1 tačka 12. i EN 1863 kaljena i toplotno ispitana stakla moraju biti čitljivo i trajno obeležena. Oznake moraju sadržavati informacije o nazivu i logotipu proizvođača i broju standarda EN 12150-1, EN 14179-1 ili EN 1863.